Ursprünglich war das Gehäuse für einen Camcorder Typ TR2000 Sony, Hi8) dimensioniert. Da bei diesem Camcorder das Objektiv anders angeordnet und die Originalöffnung ziemlich klein ist, musste die Objektivöffnung verlagert werden. Eine Veränderung des Durchbruches im Originaldeckel wäre sehr aufwendig und unumkehrbar gewesen. Eine neue Frontplatte erschien als sinnvollste Lösung. Das Original wurde mittels Aluminium-Druckguss-Verfahren hergestellt. Eine Nachbildung durch drehen oder fräsen war durch die vorgegebene Geometrie des Körpers fast unmöglich. Die neue Platte wurde aus GFK (glasfaserverstärkter Kunststoff) in Laminattechnik nachgebildet, die Passringe für die Ports und das Mikrofon bestehen aus eloxiertem Aluminium.

Herstellung eines Negativs

Die Öffnungen des Originaldeckels wurden mit Plastikscheiben passgenau geschlossen. Anschließend wurde der Deckel fest auf eine glatte Oberfläche (z.B. Plastik) geschraubt. Die auszugiessende Form wurde mit einem geeigneten Rand (Plastikring) gegrenzt und der entstandene Raum mit Silikongummi

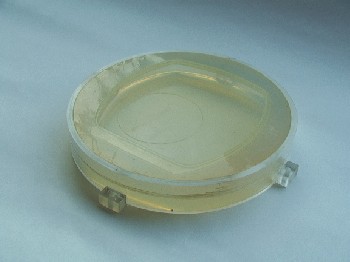

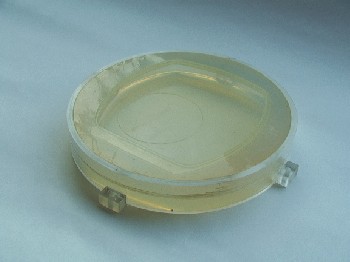

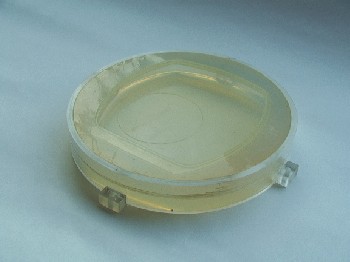

ausgegossen. Ergebnis ist die abgebildete Matrize (Bild 1).

|

|

| Bild 1: Silikonmatrize |

Bild 2: Gewindering |

Frontplatte aus Polyesterharz

Die Vertiefung entspricht genau der Frontplatte. Nun wurde "scheibchenweise" der Körper mit Epoxidharz und Glasfasermatten aufgebaut. Bei günstiger Arbeitsweise sind 15-20 Lagen Glasfaser erreichbar. Nach dem Aushärten konnte die fertige Platte der Silikonform entnommen werden. Der Camcorder wurde auf der Grundplatte des UW-Gehäuses fixiert und der notwendige Durchbruch für das Objektiv über Pappschablonen ermittelt. Der Durchbruch selbst erfolgte auf einer Fräse. Da im GFK keine stabiles Gewinde geschnitten werden kann, wurde ein Gewindering aus Aluminium (Bild 2) eingepasst.

Durch die abschließende Lackierung ist äußerlich kaum ein Unterschied zum Original erkennbar (Bild 3).

Bild 3: Das Original und seine Kopie

Der Prototyp des neuen Deckels wurde mit dem Gehäuse auf eine simulierte Tiefe von 60m gebracht. Das Gehäuse blieb dicht. Praktisch wurde mit dem Gehäuse bereits in Tiefen von 50 m gearbeitet.

Im Prinzip wird die Herstellung von Teilen mittels Silicon-Matrize und Polyester-Gießverfahren für eine breite Palette anwendbar sein.

Zurück zum Selbstbau